Was ist Rouging?

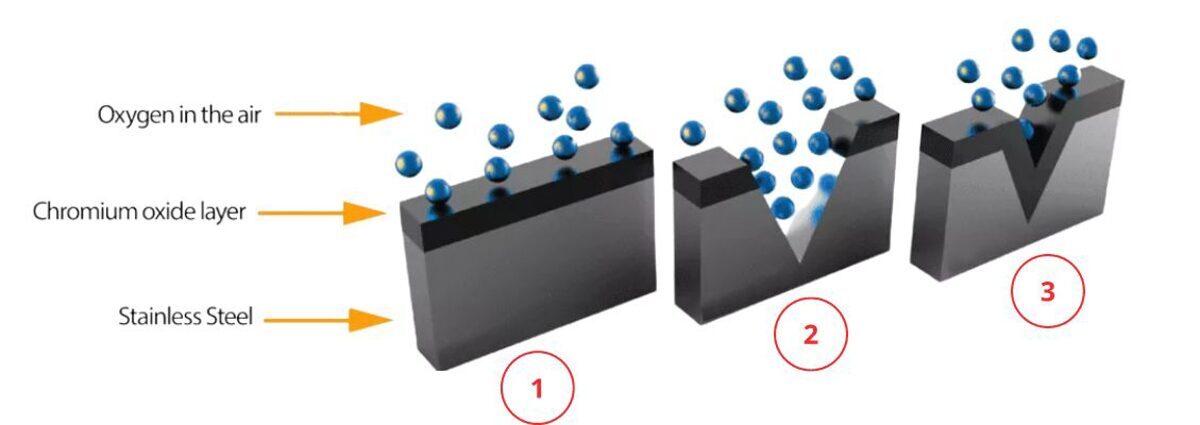

Rost entsteht durch das Aufbrechen der natürlich vorhandenen Passivschicht auf Edelstahloberflächen. Dies begünstigt die Bildung von Oxiden aus Eisen und anderen Metallen und führt zu einer Verfärbung der Oberfläche. Das Phänomen beim Rouging zeigt eine hohe Konzentration von Eisen- anstelle von Chromoxiden. Die Chromoxide, welche die Oberfläche von rostfreiem Stahl bedecken, dienen dem Schutz des Metalls und verringern so seine Durchlässigkeit für Ionen von aussen. Dies ist insbesondere dann der Fall, wenn die Edelstahloberflächen über einen längeren Zeitraum hohen Temperaturen (> 50 °C) und/oder heissem Wasser mit niedrigem Ionen- und Sauerstoffgehalt ausgesetzt sind, z. B. in Reinwasser (PW), Wasser für Einspritzungen (WFI) oder in gasdicht verschliessbaren Druckbehältern (Autoklaven).

Die Rouging-Klassen

Es gibt 3 Klassen von Rouging. Diese sind nach ihrer Färbung klassifiziert:

Klasse 1: Bewegliches Rouging, das von aussen kommt. Es ist abwischbar, klebt nicht an Oberflächen und wirkt sich nicht auf die passivierte Schicht aus. Seine Farbe variiert von Orange bis Orangerot. Die am häufigsten vorkommende Art ist Eisenoxid. Um festzustellen, ob das Rouging beweglich ist, können Sie mit einem weissen Tuch nachwischen. Wenn das Tuch viele rötliche Partikel auffängt, ist der Test bestanden

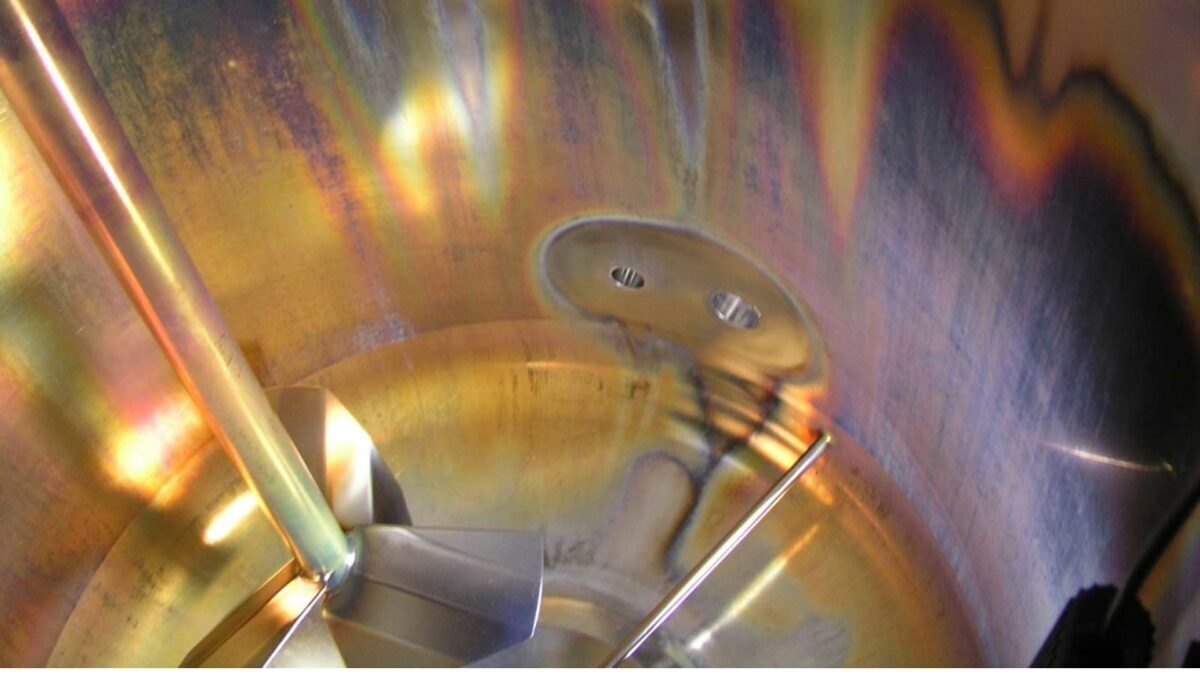

Klasse 2: Nicht abwischbares Rouging, das an den Oberflächen haftet. Hier wird die passivierte Schicht destabilisiert. Die wiedergefundenen Farben sind Orange, Rot, Violett und Blau. Die am häufigsten vorkommende chemische Form ist Hämatit.

Klasse 3: Nicht abwischbares Rouging, das sich auf der Oberfläche verglast hat. Ihr Vorkommen hängt mit hohen Temperaturen und dem Vorhandensein von Halogenen zusammen. Die Färbung ist violett und schwarz. Die am häufigsten vorkommende Form sind Magnetit und Metallchloride.

Die Risiken von Rouging

Rostbildung ist in vielen Prozessen nicht akzeptabel, da der Zustand instabil ist und sich Oxidationspartikel von der Oberfläche lösen und die transportierten Medien verunreinigen können. Darüber hinaus gefährden Oxidationsablagerungen auf Edelstahl die Sicherheit von Prozessen, die auf definierten Oberflächenbedingungen (Oberflächenbeschaffenheit und Rauheit) beruhen. Dieses Phänomen begünstigt die Bindung von Bakterien sowie Biofilmen. Wenn die Korrosion zu tief geht, wird die Produktionsanlage schwer beschädigt und muss vollständig ersetzt werden.

Welche Lösungen gibt es gegen Rouging

Es gibt 3 Möglichkeiten, Rouging zu vermeiden oder zu beseitigen.

- Präventives Management des Rougings, indem die Prozesse und die Verantwortlichkeiten klar festgelegt und präventiv bereits überwacht werden. In der Regel wird das Rouging von den Produktions- und Wartungsteams kontrolliert. Es ist daher notwendig, dass die Verfahren von der Qualitätssicherungsabteilung genehmigt und freigegeben werden.

- Folgenden Kontrollmöglichkeiten müssen eingerichtet werden:

- Die visuelle Inspektion, bei der die Anlagen nach den SOP-Regeln (Standard Operating Procedure) visuell überprüft werden. Diese Art der Prüfung dient auch dazu, die Entwicklung von Rouging zu kontrollieren, wenn es bereits in den Anlagen vorhanden ist.

- Der Test mit dem weissen Tuch, mit dem man visuell feststellen kann, ob die Installation migrierendes Rouging aufweist (Klasse 1).

- Die Vermeidung oder Begrenzung von Rouging kann erreicht werden, indem einerseits Produkte ausgewählt werden, die den Qualitätsstandards des Unternehmens entsprechen, andererseits indem darauf geachtet wird, dass die Einrichtungen richtig genutzt werden.

- Die Oberflächenqualität der Anlagen

- Edelstahl Inox 316L mit Zertifikat 2.2

- Oberflächenqualität (Rauheitstest)

- Qualität der Schweissnähte (mit dem vollständigen Schweissbuch)

- Sauberkeit der Oberfläche

- Wartung der Anlagen und Geräte:

- Ergreifen Sie die notwendigen Massnahmen bei der Verwendung aggressiver Rohstoffe.

- Passen Sie die Zeit, in der die Anlagen korrosiven Stoffen ausgesetzt sind, an und messen Sie sie.

- Sorgen Sie für eine regelmässige Überwachung und Wartung der Anlagen.

- Beim Derouging entrosten Sie die Anlagen mit chemischen, elektrochemischen oder mechanischen Verfahren, um das an den Anlagen vorhandene Rouging zu behandeln.

Wie funktioniert Derouging?

Das Derouging kann auf drei verschiedene Arten erfolgen:

- Chemisches Verfahren

- Diese Methode ist die am häufigsten angewandte Methode, um oxidierte Teile zu derougieren. Dabei werden Mischungen aus mehr oder weniger sauren Produkten verwendet, um die Oxidationsschicht von angerosteten Teilen zu entfernen.

- Elektrochemisches Verfahren

- Diese Methode unterscheidet sich von einem chemischen Verfahren dadurch, dass anstelle einer Mischung von Chemikalien elektrischer Strom eingesetzt wird, um die gewünschte Umwandlung zu erreichen..

- Mechanisches Verfahren

- Diese Methode wird angewandt, wenn die Oberfläche durch Oxidation zu stark angegriffen und zu rau wird. Sie besteht in der Anwendung mechanischer Methoden wie Schleifen, Polieren, Beizen oder Reiben mit Schleifmitteln. Nach diesem Eingriff ist es unerlässlich, das behandelte Werkstück gründlich zu reinigen.

Nach einem Derouging-Vorgang ist es wichtig, das Werkstück neu zu beschichten, damit es wieder vor Rost geschützt ist. Das mechanische Verfahren sorgt dafür, dass die passivierte Schicht schneller wieder aufgebaut wird. Die Passivierung schützt nicht nur das Metall vor Rost, sondern auch Metallteile wie Rohrverbindungen und Schlauchschellen vor weiterer Oberflächenverschmutzung. Dadurch werden die Lebensdauer verlängert und die Wartungskosten gesenkt.

Worin besteht die Passivierung?

Der Passivierungsprozess von rostfreiem Stahl erfolgt auf natürliche Weise, wenn er Luft oder anderen sauerstoffhaltigen Umgebungen ausgesetzt wird. Es handelt sich also um einen natürlichen Schutz vor Korrosion. Stahlteile mit einem Chromgehalt von mehr als 11% bilden auf natürliche Weise eine Passivschicht, die sie vor Korrosion schützt.

Wenn rostfreier Stahl diverser Chemikalien oder unsachgemässer Behandlung ausgesetzt wird, kann dies das Metall anfällig für Rost machen. Denn bei einem Metallteil, das Schäden wie Kratzer oder Risse erlitten hat, ist es für die Passivschicht schwieriger, sich von selbst neu zu bilden. Dies führt zu Korrosion, wenn das Metall nass wird oder korrosiven Chemikalien ausgesetzt wird. Auch bei bestimmten Behandlungen können sich Eisen- oder Stahlpartikel von Werkzeugen oder Schleifpartikeln auf den Oberflächen einiger Komponenten aus rostfreiem Stahl ablagern. Wenn diese Partikel verbleiben, fördern sie die Korrosion und führen zu Rostflecken. Verfahren, die Rostbildung begünstigen: Walzen, Verformen, Zerspanen, Pressen, Schleifen, Einlaufen.

Die Passivierung dient der Entfernung von überschüssigem Eisen oder Eisenverbindungen, die sich auf der Oberfläche von Teilen aus rostfreiem Stahl befinden. Bei der Passivierungsmethode wird eine chemische Behandlung auf dem Metall angewendet, welche die Verunreinigung beseitigt und den Passivierungsprozess besiegt. Es ist auch möglich, eine Passivierung durch Elektropolieren durchzuführen.

Schlussfolgerung

Es ist wichtig, die Anlagen regelmässig zu überwachen, um Rouging-Probleme zu vermeiden. Eine kontinuierliche und sorgfältige Überwachung kann langfristige Produktionsausfälle verhindern. Da Rouging die Ursache für Kontaminationen sein kann, muss es schnell behandelt werden. Um Sie bei der Bekämpfung dieses Phänomens zu unterstützen, hat Asepctonn einen Service für die planmässige Wartung Ihrer Anlagen eingerichtet.

Wir besuchen Sie vor Ort, um Ihre Produktionsanlagen zu analysieren |  Wir beraten Sie über die besten Verfahren zur Instandsetzung |  Wir erstellen mit Ihnen einen Arbeitsplan, damit Sie Ihre Produktionstermine einhalten können |

Bei Bedarf zögern Sie nicht, uns zu kontaktieren. Unsere technische Abteilung und unsere Ingenieure stehen Ihnen jederzeit zur Verfügung, um Sie bei Ihren Projekten kompetent zu unterstützen.