Qu'est ce qu'est le rouging?

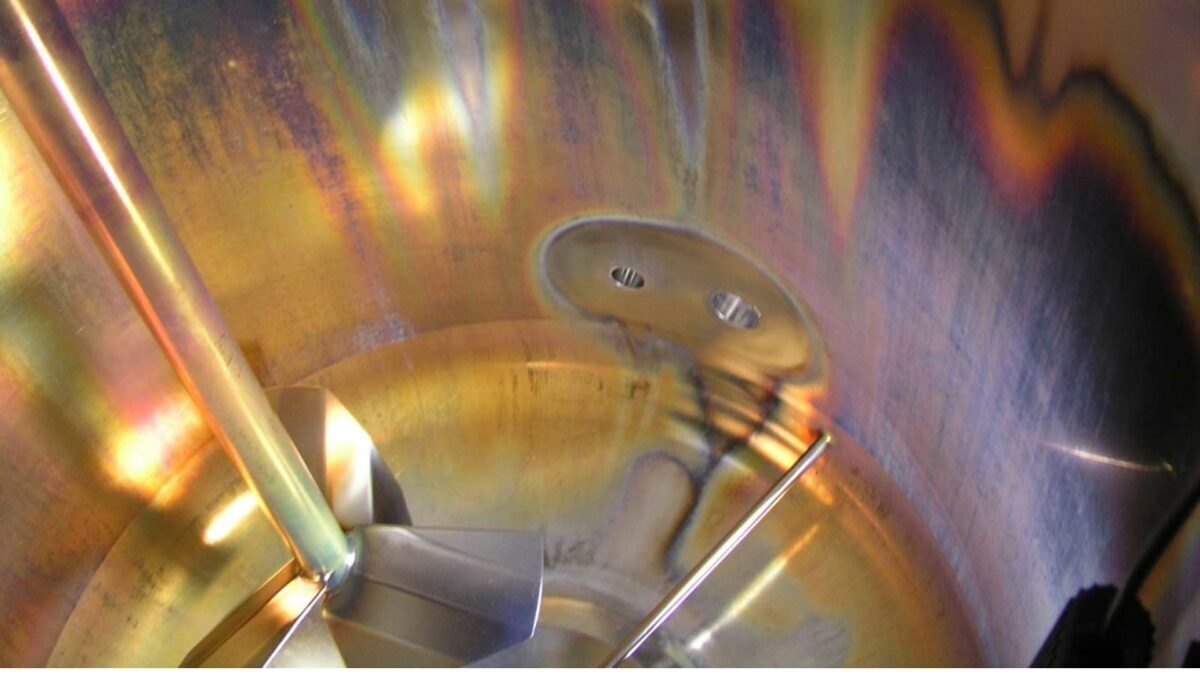

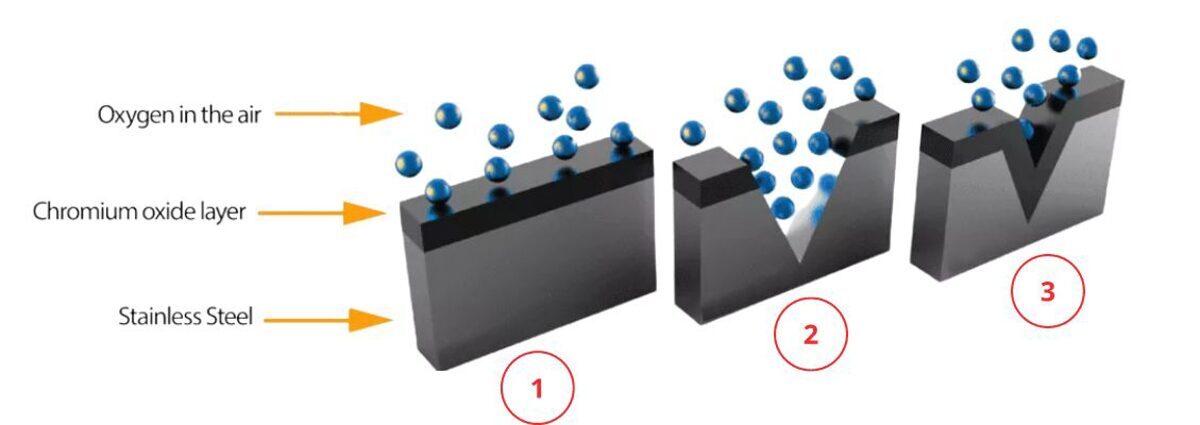

La rouille se produit à la suite de la rupture de la couche passive naturellement présente sur les surfaces en acier inoxydable. Cela favorise la formation d'oxydes de fer et d'autres métaux et entraîne une décoloration de la surface. Le phénomène du rouging démontre une forte concentration d'oxyde de fer à la place des oxydes de chrome. Les oxydes de chrome recouvrant la surface des aciers inoxydable servent à protéger le métal et ainsi réduire leur perméabilité aux ions extérieurs. C'est particulièrement le cas si les surfaces en acier inoxydable sont exposées à de hautes température (> 50°C), de l'eau chaude, à faible teneur en ions et en oxygène pendant une longue période, par exemple dans de l'eau pure (PW), Water for Injection (WFI) ou dans des autoclaves.

Les classes de Rouging

Il existe 3 classes de rouging classées en fonction de leur coloration

Classe 1 : Le rouging mobile, d\'origine externe. Il est essuyable, ne colle pas aux surfaces et n\'affecte pas la couche passivée. Sa couleur varie de l\'orange au rouge orangé. Le type le plus présent est l\'oxyde de fer. Afin de savoir si le rouging est mobile, vous pouvez passer un chiffon blanc. Si le chiffon attrape beaucoup de particule rougeâtre, le test est réussi.

Classe 2 : rouging non essuyable qui adhère aux surfaces. Ici, la couche passivée est déstabilisée. Les couleurs retrouvées sont l\'orange, le rouge, le violet et le bleu. La forme chimique la plus présente est l\'hématite.

Classe 3: rouging non effaçable qui s\'est vitrifié sur la surface. Sa présence est liée à des températures élevées et à l\'existence d\'halogènes. La coloration est violette et noire. La forme la plus présente est la magnétite, ainsi que les chlorures métalliques.

Les risques du rouging

La rouille n\'est pas acceptable dans de nombreux procédés car son état est instable et les particules d\'oxydation peuvent se détacher de la surface et contaminer les milieux transportés. En outre, les dépôts d\'oxydation sur l\'acier inoxydable mettent en danger la sécurité des processus basés sur des conditions de surface définies (état de surface et rugosité). Ce phénomène favorise l\'accrochage de bactéries ainsi que de Biofilms.

Si la corrosion devient trop profonde, l\'équipement sera gravement endommagé et il devra entièrement être remplacé.

Quelles sont les solutions contre le Rouging

Il existe 3 façons d\'éviter ou d\'éliminer le rouging

- La gestion préventive du rouging en définissant les rôles et les responsabilités et en assurant un suivi préventif. Généralement le rouging est géré par les équipes de production et de maintenance. Il est nécessaire que les procédures soient approuvées et validées par le service d\'assurance qualité.

- Il est nécessaire de mettre en place les moyens de contrôles suivants:

- L’inspection visuelle qui consiste à faire des contrôles visuels des installations suivant la SOP (Standard Operating Procedure). Ce type de test permet également de contrôler l\'évolution du rouging si il est déjà présent dans les installions.

- Le test du chiffon blanc qui permet de visuellement voir si l\'installation présente du rouging migrant (classe 1)

- La prévention ou la limitation du rouging consiste à choisir des produits répondant aux normes de qualité de l\'entreprise et en veillant à la bonne utilisation des installations.

- La qualité de surface de l\'équipement

- Acier Inox 316L avec certificat 2.2

- Qualité de surface (test de rugosité)

- Qualité de soudures (avec le cahier de soudure complet)

- Propreté de surface

- Maintenance de l\'équipement.

- Prendre les mesures nécessaires lors de l\'utilisation de matières premières agressives

- Adapter et mesurer le temps d\'exposition aux agents corrosifs.

- Assurer un suivi de maintenance régulier des équipements

- Le dérouging, qui consiste à utiliser un procédé chimique, électrochimique ou mécanique pour traiter le rouging présent sur les installations.

En quoi consiste le Derouging?

Le derouging peut se faire par 3 moyens différents

- Procédure Chimique

- Cette méthode est le moyen le plus utilisé afin de procéder au derouging des pièces oxydées. Elle consiste à utiliser des mélanges de produits plus ou moins acides qui serviront à enlever la couche d\'oxydation des pièces ayant subi le rouging.

- Procédure électrochimique

- Cette méthode se distingue d\'un procédé chimique par le fait que, à la place d\'utiliser un mélange de produits chimique, c\'est le courant électrique qui est mis en œuvre pour obtenir la transformation désirée.

- Procédure mécanique

- Cette méthode est utilisée lorsque la surface est trop attaquée par l\'oxydation et qu\'elle devient trop rugueuse. Elle consiste à utiliser des méthodes mécaniques telles que le ponçage, le polissage, le décapage ou le nettoyage par frottement avec des produits abrasifs. Suite à cette intervention il est essentiel de procéder à un nettoyage rigoureux de la pièce ayant subi le traitement.

Suite à une opération de Derouging, il est important de repassiver la pièce afin qu\'elle soit à nouveau protéger contre la rouille. Elle permet de reconstituer plus rapidement la couche passive. La passivation protège non seulement le métal contre la rouille, mais aussi les pièces métalliques telles que les raccords de tuyauterie et les colliers de serrage contre toute nouvelle contamination de surface, ce qui prolonge leur durée de vie et réduit les coûts de maintenance.

En quoi consiste la passivation?

Le processus de passivation de l'acier inoxydable se fait de manière naturelle, lorsqu'il est exposé à l'air ou à d'autres environnement contenant de l'oxygène. Il s'agit donc d'une protection naturelle contre la corrosion. Les aciers contenant plus de 11% de chrome, créeront une couche passive naturellement, ce qui les protègera de la corrosion.

Lorsque l'acier inoxydable est soumis à des produits chimiques ou à de mauvaises manipulations, ceux-ci peuvent rendre vulnérable le métal à la rouille. En effet, sur une pièce ayant subi des dommages, tels que des rayures ou des fissures, la couche passive aura plus de difficulté à se reformer d'elle-même. Ceci créera de la corrosion si le métal est mouillé ou soumis à des agents chimiques corrosifs. Également lors de certains traitements, des particules de fer ou d'acier des outils ou des particules abrasives peuvent se déposer sur les surfaces des composants en acier inoxydables. Si ces particules restent, elles favorisent la corrosion et produisent des tâches de rouille. Procédés favorisant le phénomène de rouille: Laminage, Formage, Usinage, Pressage, Culbutage, Rodage

La passivation sert à éliminer le fer exogène ou tout composé en fer se trouvant à la surface de la pièce en acier inoxydable. La méthode de passivation consiste à appliquer un traitement chimique sur le métal qui élimine la contamination et accablera le processus de passivation. Il est également possible de réaliser une passivation par électro-polissage.

En conclusion

Il est important de faire un suivi régulier des installations afin de prévenir les problèmes de rouging. Un suivi régulier et minutieux peut éviter les arrêts de production de longue durée. Le rouging pouvant être la cause de contamination, doit être rapidement traité.

Afin de vous aider à lutter contre ce phénomène, Asepctonn a mis en place un service de maintenance planifié de vos installations.

Nous nous rendons sur site afin d'évaluer vos installations |  Nous vous conseillons sur les meilleurs procédés de remise en état |  Nous réalisons un plan de travail avec vous afin de respecter vos délais |

En cas de besoins. n'hésitez pas à nous contacter. Notre service technique et nos ingénieurs sont à votre disposition afin de vous aider à mener à bien chacun de vos projets.